제품 후기

대형 3차원 측정기 Crysta-Apex 122010+스캐닝프로브 CAD 납품 설치 후기

25.07.23안녕하세요. 마이크로텍입니다.

오늘은 경북 구미 지역에 위치하고 있는 고객사에 Mitutoyo의 대형 3차원 측정기 Crysta Apex 122010 납품 및 설치 후기를 자세히 소개해 드리고자 합니다.

이번 프로젝트는 단순한 측정장비의 도입이 아닌, 고객사의 측정환경 변화와 요구에 대응하는 마이크로텍의 맞춤 솔루션으로 진행되었습니다.

설치 지역은 경상북도 구미시로, 국내 최대 내륙형 국가산업단지와 수많은 전자·부품 기업들이 입주하고 있는 대한민국 대표 산업 도시 중 하나입니다.

과거 구미는 TV, 휴대폰, 디스플레이 등 전자 산업 중심의 도시였으나, 최근에는 전통 전자 산업과 미래 산업이 융합되며 자동차 전장 부품, 이차전지, 스마트팩토리 분야까지 빠르게 확장되고 있습니다.

특히, 구미시는 경상북도와 함께 ‘경북형 미래차 부품 클러스터’ 조성에 속도를 내고 있어, 부품 제조업체들의 변화 대응이 매우 활발한 상황입니다.

16년전 납품된 Crysta Apex 9108

고객사와의 인연 그리고 변화

이번에 저희 마이크로텍을 다시 찾아주신 고객사는 이미 16년 전부터 저희와 인연을 맺은 금속 프레스 부품 제조 기업입니다.

당시 도입한 장비는 Mitutoyo 접촉식 3차원 측정기로, 측정범위는 X900 × Y1000 × Z800mm, PH10T 자동 회전 프로브, TP20 터치트리거 프로브가 장착된 모델이었습니다.

16년이라는 시간이 흘렀음에도 장비는 현재까지도 고장 없이 운용 중일 정도로 품질과 유지관리가 훌륭했지만, 변화하는 제품과 고객사 기술 요건은 이제 새로운 장비의 필요성을 제기하고 있었습니다.

고객사의 주요 변화 포인트

1. 부품의 대형화

: 기존에는 손바닥보다 작은 부품이 대부분이었지만, 전기차(EV) 관련 부품이 확대되면서 측정 대상이 1600mm 이상 급의 중대형 부품으로 변화했습니다.

2. 정밀한 형상 및 윤곽 측정 필요

: 기하공차(GD&T), 윤곽선 형상(R값 포함), 곡면 등 복잡한 형상에 대한 정밀 측정 요구가 증가했습니다.

3. CAD 기반 자동 측정 및 보고서 자동화

: 단순히 측정하는 것뿐 아니라, CAD 모델과 연동한 프로그램 생성 및 자동 비교 분석이 필요한 환경으로 전환되고 있었습니다.

마이크로텍의 제안 및 데모 시연

이러한 기업의 변화에 대응하기 위해 고객사에서는 여러 가지 장비 구성을 고민하셨고, 저희 마이크로텍은 고객사의 실제 측정 부품을 직접 수거하여 사전 검토 후, 실제 장비와 동일한 사양의 데모 측정을 고객사 입회하에 진행했습니다.

100번의 설명보다 한 번의 정확한 시연.

저희 마이크로텍은 고객사의 입장에서, 정확한 데이터 기반의 판단을 하실 수 있도록 단순 견적 제안이 아닌,

“실물 측정” 중심의 맞춤형 컨설팅을 진행하였습니다.

고객사 맞품 3차원 측정기의 구성

Mitutoyo Crysta Apex 122010

- 측정범위 : X1200 × Y2000 × Z1000mm

- 측정 정도 : 2.3 + 3L/1000 μm

- 외형 크기 : 2200(W) × 3395(D) × 3645(H)

- 중량 : 6150kg

✅ 속도·가속도·측정 시간의 단축

: 일반적인 CNC 3차원 측정기에 비해 빠른 속도로 측정이 가능하며 구동 속도·구동 가속도의 조화로 총 측정 시간과 비용이 대폭 단축 가능해짐.

✅ 고속 설계값 스캐닝

: 오퍼레이터가 지정한 측정 경로(설계값)를 따라 스캐닝하는 측정 기능을 탑재.

✅ 액티브 스캐닝 기능

: 측정물 및 설계값과의 오차를 허용함으로써 3D 설계값 스케닝의 장점을 취하면서 가공 정도와 설치 오차에 영향받지 않는 고속 측정 가능.

- 구성옵션 :

1) PH10MQ 자동 회전 프로브 시스템

2) SP25M 고정밀 스캐닝 프로브

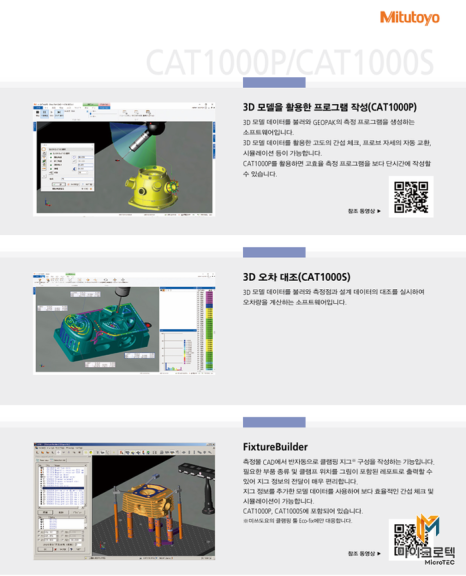

3) 전용 소프트웨어

GEOPAK (기본 측정)

CAT1000P / CAT1000S (CAD 연동을 통한 프로그램 작성 및 3D 대조)

SCANPAK (스캐닝 형상 분석 및 윤곽 오차 대조)

- 설치조건 :

1) 바닥 하중 안정성 확보

2) 전원 접지

3) 실내 온도 20~22℃

4) 상대습도 40~60%

5) 에어공급 품질 유지 0.4Mpa

설치 전 준비 과정부터 꼼꼼하고 정밀하게

측정기는 단순히 설치만 한다고 끝나는 장비가 아닙니다.

정밀 측정 장비일수록 설치 전 사전 점검이 성능과 수명에 결정적인 영향을 미칩니다.

따라서 반입 동선부터 설치 공간의 안정성, 온·습도 등 환경 조건, 전원 및 공압의 품질, 접지 상태까지 철저히 검토되어야 합니다. 이러한 요소들은 단순한 조건이 아니라, 측정기의 정밀도와 신뢰성, 장기적인 운용 안정성에 직결되는 핵심 요소입니다.

저희 마이크로텍은 상담 기간 내 현장을 방문하여 사전에 점검을 마쳤습니다.

√ 반입 경로 및 장비 반입 가능 여부 확인

√ 설치 공간 바닥의 하중 및 수평 점검

√ 공압 공급 품질 및 압력 확인

√ 측정실 온습도 및 전원 상태 점검

!! 설치 7일 전 발견된 공압 문제

장비 설치를 앞두고 현장 상태를 최종 점검하던 중, 이전 방문 점검 때마다 공압 배관 밸브에서 공기와 함께 소량의 물이 분사되는 현상이 반복적으로 확인되어 이상 징후로 판단했습니다. 이는 장비 내부의 정밀 부품에 심각한 영향을 줄 수 있는 요소로, 단순한 일시적 문제가 아니라고 보고 고객사와 함께 원인 파악에 나섰습니다.

고객사와 함께 공압 배관의 고저차 문제를 점검한 결과, 최근 에어 컴프레셔 교체 과정에서 배관 연결에 문제가 있었음을 확인했습니다.

결국 기존 배관을 철거하고, 공압 설비 전문업체를 통해 전면 재설치를 진행하였으며, 장비 반입 전까지 모든 문제를 완벽히 해결할 수 있었습니다.

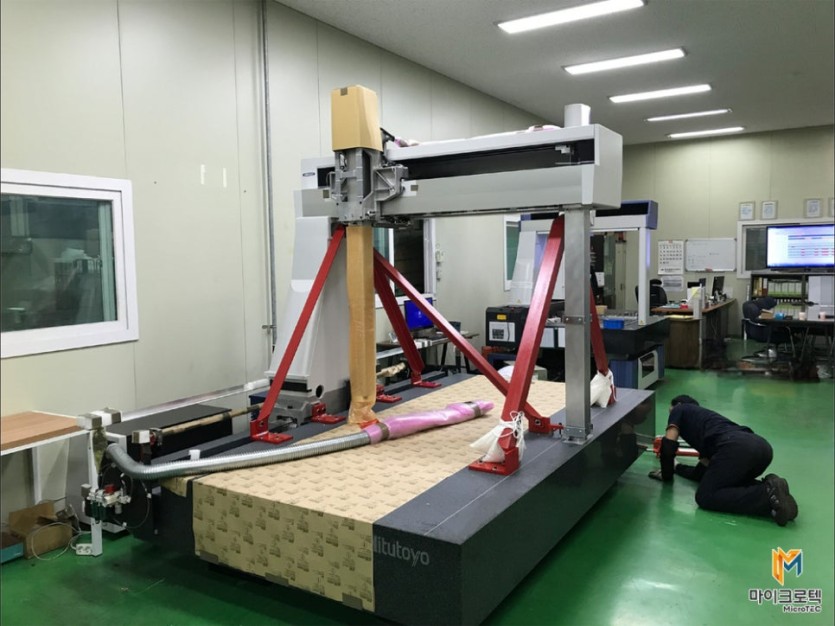

장비 반입 및 설치까지

3차원 측정기 설치 당일, 마이크로텍 전문 설치팀이 장비의 포장 해체부터 안전한 운반, 실내 반입, 정밀 수평 조정까지 전 과정을 체계적이고 신속하게 수행하였습니다.

고객사의 설치 환경에 맞춘 맞춤형 작업으로, 장비가 최적의 상태에서 운용될 수 있도록 만전을 기했습니다.

설치 완료 후에는 전문 엔지니어가 직접 장비 세팅을 진행하였으며, 소프트웨어 설치 및 최적의 환경 설정까지 체계적으로 마무리되었습니다.

또한, KOLAS(한국인정기구) 공인 교정을 통해 측정 신뢰성을 공식적으로 확보하여, 정확하고 안정적인 품질 관리 기반을 완성했습니다.

고객사의 후기

고객사 담당자분들은 기존 미쓰도요 장비를 오랫동안 운용해오신 분들이라 기본적인 사용에는 익숙하셨지만, 이번 장비는 스캐닝, CAD 연동 등 고급 기능이 포함되어 있어 교육 방향을 ‘실제 측정물 중심의 문제해결형’으로 잡았습니다.

모든 설치 과정이 완료된 수 고객사에서 후기를 전해주셨습니다.

“

처음엔 CAD를 기반으로 측정 프로그램을 만들고 데이터를 비교하는 게 다소 낯설었지만, 마이크로텍 전문 엔지니어의 자세한 교육과 반복 실습을 통해 금세 익숙해졌습니다.

”

“

무엇보다 과거엔 부품을 나눠서 측정하고, 측정포인트마다 일일이 터치해야 해서 시간이 오래 걸렸는데, 지금은 스캐닝 프로브로 한 번에 윤곽 형상까지 잡아낼 수 있으니 정확도, 속도, 편의성 모두 압도적입니다.

”

“

다른 업체였다면 고객사 환경의 문제로 쉽게 넘길 수도 있었던 상황이었지만, 마이크로텍은 달랐습니다. 공압배관과 같은 사소해 보일 수 있는 문제도 결코 가볍게 여기지 않고, 끝까지 함께 고민하며 최상의 컨디션을 만들어가기 위해 세심하게 대응해 주셨습니다. 고객의 입장에서 함께해주는 모습에 남다르게 느껴졌습니다.

”

마이크로텍의 차별화된 제안방식

✔️실제 제품을 기반으로 한 맞춤형 데모를 통해 현장 적용 가능성을 직접 검증

✔️ 측정환경 전반 점검 및 솔루션 제시

✔️ 장비+소프트웨어+교육+교정까지 원스톱 제공

✔️ 도입 후에도 유지보수 및 기술지원을 약속

정밀측정기는 단순히 기계를 납품하는 것으로 끝나지 않습니다.

고객사의 제품, 환경, 인력, 기술 수준에 맞는 통합 솔루션 제공이 핵심입니다.

저희 마이크로텍은 단순한 판매자가 아닌,

정밀 측정 분야에서 고객사의 성장을 함께 고민하는 동반자가 되겠습니다.

3차원 측정기, 열처리 장비, 스마트팩토리 전환 등 궁금하신 점이 있다면 언제든지 편하게 마이크로텍으로 문의주시기 바랍니다.

마이크로텍

마이크로텍